Gas, ob Stickstoff oder Sauerstoff, ist unabdinglich für einen Laserschneider, ob CO2 oder Faser. Wie trifft man die richtige Wahl: Gas, Reinheit, Lagerung in Flaschen oder in Tanks, Zulieferung, Installation des Netzwerks und Gaserzeuger?.

In der Tat ist die Wahl der Gaszufuhr manchmal allzu vorschnell getroffen. Doch die Installation des Netzwerks, die Wahl der Lösung und des Zulieferers benötigen Zeit, um eine optimale Entscheidung zu treffen.

Durch die Befragung der Hauptakteure in diesem Bereich, Air Liquide, Air Products, Linde, Messer und Novair, bietet Ihnen Metal-Interface einen umfassenden Artikel mit allen bei der Entscheidung wichtigen Aspekten: die Unterschieden zwischen Stickstoff und Sauerstoff, die Gasqualität, die Wahl der Lagerung, die Lieferung und die Herstellung des Gases vor Ort durch einen Generator.

*Hauptbild copyright Messer

Laserschneiden mit Sauerstoff oder Stickstoff – ‘Gasunterstütztes Schneiden’

Copyright Bystronic Die Funktion des ‘gasunterstütztem Schneiden’ ist die folgende: Der Laserstrahl schneidet ein Loch in das Blech, und um zu verhindern, dass dieses Loch sich auf natürliche Weise wieder verschließt, schießt die Laserschneidmaschine einen Gastrahl (Sauerstoff oder Stickstoff), um das Metall herauszutreiben.

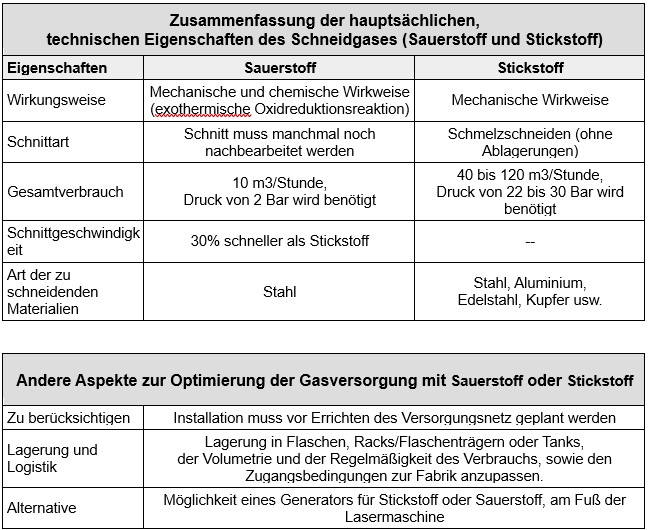

Sauerstoff bietet eine chemische Reaktion auf dem Metall, auch exotherme Redox-Reaktion genannt. Auf diese Weise kommt zur chemischen Reaktion noch eine mechanische Aktion. Die Wirtschaftlichkeit des Schnitt des Blechs ist daher mit Sauerstoff ziemlich hoch. Nichtsdestotrotz erzeugt der Sauerstoff eine Oxidierung an der Schnittkante, d.h. in dem Bereich, in dem das Blech zugeschnitten wurde. Die Schnittqualität ist etwas gräulich und eine abschließende Bearbeitung kann nötig sein: Bürsten, abschleifen, chemische Behandlung usw. Was das zu schneidende Material betrifft, so ist Sauerstoff für Stahl geeignet.

Stickstoff

Das Schneiden mit Stickstoff ist ausschließlich mechanisch durch einen Schnittstrahl, ohne chemische Reaktion. Aus diesem Grund ist die Schnittgeschwindigkeit geringer. Im Gegensatz zum Schnitt mit Sauerstoff, wird das Schneiden mit Stickstoff als „weiß“ bezeichnet, d. h. es entstehen keine Oxidablagerungen. Was die zu schneidenden Materialien betrifft, so kann Stickstoff alle Materialien wie Stahl, Aluminium, Edelstahl usw. schneiden.

Hinsichtlich des Verbrauchs benötigt das Schneiden mit Sauerstoff einen Druck von 2 Bar bei einem Verbrauch von 10 m3/Stunde. Das Schneiden mit Stickstoff benötigt wiederum einen Druck von 22/30 Bar bei einem Verbrauch von 40 bis 60/120 m3/Stunde. Die Schnittgeschwindigkeit des Lasers mit Stickstoff ist um 30% geringer als beim Schneiden mit Sauerstoff.

Aber auch

2 weitere wichtige Punkte stellen sich bei der Frage nach dem optimalen Gas in allgemeiner Hinsicht:- Die Kosten in Verbindung mit der Oxidierung

- Die Auswirkungen auf den Produktionsfluss hinsichtlich eines Engpasses bei der Endfertigung.

Weil Sauerstoff kein anderes Material zulässt als Stahl, kann Stickstoff als vielseitiger bezeichnet werden, was bei den Überlegungen mitbedacht werden sollte.

Jean-Luc Marchand (Messer France) erklärt, dass „heute der Trend auf dem Markt zu einer einzigen vielseitig einsetzbaren Gasquelle geht, zum Stickstoff. Natürlich gibt es Einzelfälle, in denen Sauerstoff die bessere Lösung ist, wie beispielsweise bei Unternehmen, die ausschließlich Stahl in Stärken von 2 bis 3 mm zuschneiden.“

Wie wichtig ist die Reinheit des Gases beim Laserschneiden?

Copyright Linde

Die technischen Dokumentationen der Lasermaschinenhersteller schreiben hinsichtlich der Reinheit oft vor, dass diese die Standards übersteigt und somit zu höheren Kosten bei der Beschaffung führen.

„Die Reinheit ist nicht unbedingt das wichtigste Kriterium bei Stickstoff. Die Art der Verunreinigung kann jedoch zu Schwierigkeiten führen.“ gibt David Debources – Air-liquide an.

Jean-Luc Marchand (Messer France) fügt hinzu, dass „die hauptsächlichen schädlichen Verunreinigungen im Stickstoff beim Laserschneiden Kohlenwasserstoffe und Feuchtigkeit sind. Dabei liegt die Standardqualität für Stickstoff bei 4.5 (99,995), d. h. 5 Teile pro Millionen Verunreinigungen. Man kann also sagen, dass hier kein Risiko bei der Nutzung besteht! Die Frage des Versorgungsnetzes vom Tank / den Flaschen bis zur Lasermaschine ist ein wichtiges Thema. Dies wird oft vernachlässigt, und kann durchaus eine Quelle für Verunreinigungen sein.“

David Debources – (Air-liquide) erklärt, dass „es für Sauerstoff ist ganz anders ist. Mehr Reinheit bietet mehr Produktivität: Sauerstoff bietet zusätzlich zur mechanischen Aktion eine chemische Reaktion (exothermische Reaktion), was die Effizienz des Schnitts im Material verbessert. Eine Reinheit von 3.5 ist der optimale Wert beim Laserschneiden.“

Und Jean-Luc Marchand (Messer France) führt weiter aus: „Die Qualität von Standard-Sauerstoff beträgt 2.5 und es zieht daher zusätzliche Kosten nach sich Sauerstoff in 3.5-Qualität zu verwenden. Dies ist nur für sehr feines Blech aus Stahl interessant und für Laser mit geringer Leistung. Wenn das Unternehmen Stahl von weniger als 1 mm Stärke mit einem Laser von 1 oder 2 kW schneidet, ist die Leistung tatsächlich um 10% besser. Darüber hinaus kann die Leistung nicht weiter verbessert werden.“

Lagerung des Gases für Laserschneidemaschinen: Flaschen, Racks/Rahmenträger oder Tanks

Je nach Art der Lagerung wird das Gas in flüßigem oder gasförmigen Zustand geliefert. Die Flaschen oder Racks/Rahmenträger von mehreren Flaschen werden in gasförmigen Zustand vorkonditioniert in der Fabrik des Gaszulieferers. Tanks werden jedoch direkt am Ort der Verwendung mit flüßigem Gas von Tankwagen befüllt.

Die Lagerung von flüßigem Gas ist preislich interessant. Nichtsdestotrotz sollte beachtet werden, dass das flüßige Gas bei Erwärmung gasförmig wird und damit der Druck im Tank steigt. Die Obergrenze des Tanks beträgt 35/38 Bar, der Überdruck wird durch Ablassventile mit entsprechendem Gasverlust abgebaut. Dies ist daher eine Lösung, die einerseits einen ausreichenden Verbrauch und eine Regelmäßigkeit in der Nutzung voraussetzt, um dem Gasverlust vorzubeugen.

Auf der anderen Seite benötigt die Installation für die meisten Tanks eine Anpassung der Bautechnik (Bodenplatte), um die Last von mehreren Tonnen tragen zu können. Dies stellt eine Investition dar.

„Die monatliche Verbrauchsschwelle von Stickstoff, um von einem Rack zu einem Tank zu wechseln, beträgt 800 bis 1000 m3“, erklärt David Debources (Air-liquide), der hinzufügt, dass „ein Industrieunternehmen, das 10 000 m3 pro Jahr verbraucht, jedoch über einen Zeitraum von 4 Monaten und dem eine geringe Menge zu Jahresende verbleibt, womöglich besser beraten ist, sich für Racks zu entscheiden, um dem Gasverlust in der Zeit von geringer Aktivität vorzubeugen.“

Copyright Air Products Roger Gaudron (Air Products) bietet wiederum einen anderen Lösungsansatz: „Unser System mit Mini-Tank ist eine Lösung zwischen Rahmenträger und Tank. Der Mini-Tank wird direkt auf eine Edelstahl-Palette gestellt und mit kleinen Tankwagen, die überall hinkommen, mit Flüssiggas versorgt. Kleinere Volumina machen diese Lösung extrem praktisch bei mittlerem Verbrauch im Rahmen von 100 m3/Monat bis 3000 m3/Monat.“

Die Rahmenträger (oder Racks) bestehen aus mehreren Flaschen, die eine oder mehrere Lasermaschinen mit Gas versorgen. Die Befüllung geschieht bei den Gaserzeugern mit einem Druck von normalerweise 200 Bar. Es handelt sich dabei um eine einfach einzurichtende Lösung. Die Logistik der Lieferungen ist ebenfalls vereinfacht.

Jean-Luc Marchand (Messer France) fügt hinzu: „Wir bieten Rahmenträger mit Flaschen, die unter 300 Bar befüllt wurden, was es uns erlaubt 40% mehr Gas pro Flasche einzufüllen und dadurch den Platzbedarf am Boden, sowie die Anzahl der Lieferungen zu reduzieren.“

Gaslieferung: eine logistische Angelegenheit

1- Produktionsstopps bei der Gaslieferung verhindern

Die Industriebetriebe, die Flaschen oder Racks verwenden, haben keine Schwierigkeiten in Bezug auf mögliche Stopps der Lasermaschinen im Moment der Gaslieferung, da die Gasflaschen direkt in der Fabrik des Gaserzeugers befüllt werden. Wenn jedoch Tanks verwendet werden, so werden diese direkt vor Ort beim Kunden befüllt und ist daher wichtig, Produktionsstopps zu verhindern.

Daher betont Frederic Thiollier - Linde France: „Es ist wichtig, dass die Befüllung der Tanks mit LKWs durchgeführt wird, die mit Hochdruckpumpen von 30 Bar ausgestattet sind, um auf diese Weise zu verhindern, dass die Lasermaschinen beim Befüllen der Tanks angehalten werden müssen.“

Dieser Meinung ist auch Roger Gaudron (Air Products), der noch genauer ausführt, dass „es unabdinglich ist, dass die LKWs mit einem Gasgebläse ausgestattet sind, um Produktionsstopps zu umgehen.“

Copyright Messer - Camion de gaz 2- Größe der Tank- oder Lieferwagen

Je nach Zugangsmöglichkeiten zur Fabrik und zum Lagerbereich des Gases in der Fabrik, muss der für die Lieferung verwendete LKW-Typ aufmerksam ausgewählt werden.

Roger Gaudron - Air Products fügt hinzu, dass „zahlreiche logistische Möglichkeiten existieren, wie beispielsweise die Lieferung durch Vertriebsmitarbeiter in 9 Großstädte in Frankreich mit Hilfe von Speziallieferwagen.“

3- Die Nähe zum Verpackungsbetrieb

Die Reaktionsschnelligkeit für Lieferungen hängt oft von der Nähe zu den Produktions- und Verpackungsbetrieben ab. Die Wahl des Zulieferers kann nach diesem Aspekt getroffen werden.

4- Planung des Gasnachschubs

Einige Gaslieferanten bieten automatisierte Lösungen für einen präzisen Überblick in Echtzeit über den Verbrauch, sowie ein automatisiertes System für den Gasnachschub, um jede Unterbrechung zu verhindern.

Installation des Versorgungsnetzes für Laserschneidemaschinen

Copyright Air Products Das Versorgungsnetzwerk ist oft ein vernachlässigter Punkt, obwohl es wichtig für Sicherheit und Qualität ist. Ein fehlerhaftes Netzwerk, insbesondere bei Verwendung von ungeeigneten Materialien für seinen Aufbau, kann zu einer Verschmutzung des Gases führen und den Laserkopf oder die Produktion beschädigen.

Jean-Luc Marchand (Messer France) betont „die Wichtigkeit das Versorgungsnetz zu pflegen, denn Mikropartikel von Staub können die Linse beschädigen. Das Netzwerk sollte aus geschweißten Edelstahlrohren bestehen, oder, alternativ, aus gereinigten und passivierten Kupferrohren in Kältetechnik-Qualität gebaut werden. Das Gas hat einen Druck von 22 Bar in den Rohren. Das kleinste Partikel kann sich lösen, das Gas verschmutzen und sich auf der Linse oder dem Blech ablagern.“

Für David Debources – Air-liquide ist dieser Punkt ebenfalls von großer Bedeutung: „3 Schlüsselaspekte sollten bei der Anlage und ihrer Konzipierung beachtet werden: Druck, Durchflussmenge und Distanz.“

Einige Gaserzeuger bieten einen Ingenieursservice, um die Bedürfnisse und Anforderungen an das Versorgungsnetz festzustellen, oder gar die Planung, Bau und Wartung des Versorgungsnetzes zu übernehmen.

Stickstoff- oder Sauerstofferzeuger am Fuße der Lasermaschine: Eine Alternative?

Die Erzeugung von Stickstoff und Sauerstoff wird bei einer Trennung der beiden in der Luft vorhandenen Gase vollzogen. Stickstoff ist hoher Konzentration in der Luft (71%) vorhanden, Sauerstoff mit 21%.

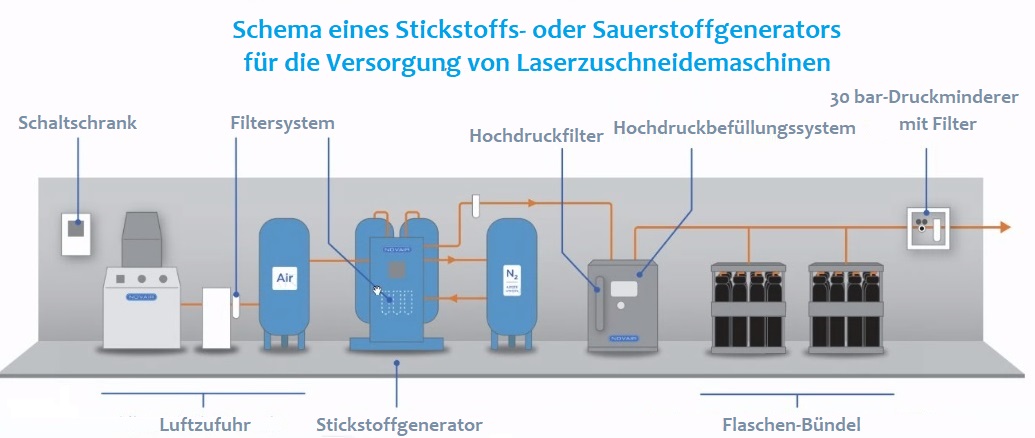

Der Generator für Stickstoff / Sauerstoff ist eine Produktionseinheit, die das Industrieunternehmen in der Nähe der Laserschneidemaschine aufstellen kann und die so direkt das nötige Gas für die Faserlasermaschinen produzieren kann. Ein Molekularfiltersystem fängt aus der Luft das gewünschte Gas ein und lässt die übrigen Gase entweichen. Dies ist die Absorbtionstechnologie durch Druckumkehr oder PSA (Pressure Swing Adsorption).

Copyright Novair Charly Zenou - Novair erklärt, dass „das Ziel dieser Lösung ist Flaschenträger mit einem Druck von 300 Bar zu füllen, um die Maschinen unter den gleichen Bedingungen zu versorgen wie mit vorab abgefülltem Gas. Diese Lösung erlaubt es außerdem die Größe der Anlage zu optimieren und auch mit Produktionsspitzen umgehen zu können.“

Für Johan Elster – Bystronic „ist der Generator eine interessante Lösung insbesondere hinsichtlich seiner Umweltbilanz. Sie sind häufig in Ländern zu finden, in denen die Gasversorgung schwierig ist.“

Frédéric Thiollier - Linde France schätzt, dass „die Generator-Lösung für spezielle Fälle interessant sein kann, vorausgesetzt, dass von Seiten des Generatorherstellers die Vorschriften und Voraussetzungen des Laserherstellers hinsichtlich der Reinheit, des Drucks, des Volumens usw. strikt eingehalten werden. Wir liefern auch Generatoren, aber dies ist dennoch nur selten die in wirtschaftlicher Hinsicht interessanteste Lösung für die Versorgung der Lasermaschinen.“

Für David Debources (Air Liquide), „hat der Stickstoffgenerator Einschränkungen im Vergleich zu Gas im Rack oder im Tank. Die geringere Reinheit kann zu Oxidierung an den Schnittkanten führen. Ebenso wie eine Grenze für Druck und Durchflussmenge, die den Laser auf Materialstärken von unter 15 mm beschränken. Aber auch der bedeutende Stromverbrauch sollte in der Berechnung der gesamten Rentabilität bedacht werden.“

Jean-Luc Marchand (Messer France) schätzt, dass „die Lösung eines Generators verführerisch sein kann, jedoch die Aufmerksamkeit auf die Schwierigkeit sauberes Schmelzschneiden durchzuführen gezogen werden sollte, denn oft sind Verunreinigungen durch Sauerstoff im Stickstoff vorhanden. Außerdem sind die Gesamtkosten (Anschaffung, Wartung und Elektrizität) relativ hoch und übersteigen meistens die Kosten für eine Gasversorgung über einen Tank oder Flaschen.“

Charly Zenou – Novair erklärt, dass „bei der Versorgung durch einen Generator die Reinheit bei 5.0 liegt. Diese Lösung ist je nach erwartetem Volumen und Druck dimensioniert. Das System zur Befüllung von Racks garantiert dem Betrieb sowohl ein Back-Up und die Möglichkeit Produktionsspitzen abzufedern. Die Gesamtkosten sind in diesem Fall überaus konkurrenzfähig. Schlussendlich ist der Generator eine einfache und ökologische Lösung, die keine weitere Versorgung benötigt. Der Betrieb produziert sein gas vor Ort, ganz autonom, ohne Risiko für Lieferengpässe.“

Zusammenfassend finden Sie hier eine Tabelle mit den im Artikel erwähnten Punkten

Copyright - Reproduktion untersagt ohne vorherige schriftliche Genehmigung von Metal-Interface

Metal-Interface achtet auf den Schutz Ihrer Privatsphäre: Wenn Sie eine Anfrage einreichen oder eine Frage stellen, werden Ihre persönlichen Daten an den entsprechenden Anbieter oder, falls erforderlich, an einen seiner Regionalmanager oder Vertriebspartner weitergeleitet, der Ihnen eine direkte Antwort geben kann. In unserer Datenschutzrichtlinie finden Sie weitere Informationen darüber, wie und zu welchem Zweck Ihre Daten verarbeitet werden, sowie über Ihre Rechte in Bezug auf diese Informationen. Wenn Sie weiterhin auf unserer Website surfen, erklären Sie sich mit unseren Nutzungsbedingungen einverstanden.

- Technik-Dossier zum Thema Laserzuschnitt Technischer Artikel

Laserschneiden mit Sauerstoff oder Stickstoff in 6 Punkten!